調色在粉末塗料的生產中一直占有一個特別重要的(de)地位,準(zhǔn)確和快速的調色方法直接影響到粉末塗料產品的銷售。然而(ér),有關粉末塗料的調色及調色(sè)技(jì)術卻少見文獻報道。筆者曾(céng)撰文“粉末(mò)塗料(liào)中顏填(tián)料的配方設計(jì)及其調色方法”發(fā)表(biǎo)過一(yī)些心得體會,在此想進一步就粉末塗料生產中顏料調色理論、調色方法及生產實踐中的體會談一些心得,以此拋磚引玉喚(huàn)起更多的同(tóng)行對此問題的關注。

1、光、顏色和色度坐標

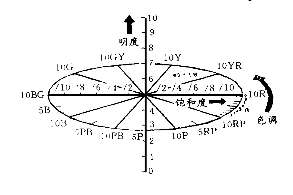

我們知道,光除了能透過物體和被反射、散射以外,還可以被吸收。光(guāng)的吸收作用是(shì)受Lamber和Beer這(zhè)兩個物理定律支配的。前者指(zhǐ)出,在一定波長下(xià),光的吸收量與吸(xī)收材料的厚度成正比。後者指出,在一定的波(bō)長下(xià),光的(de)吸收量與吸光材(cái)料的數量成正比。顏(yán)色是光線的一部分被物體吸(xī)收後所發生的變化在我們頭腦中產生的一種反映(yìng)。這種反映(即顏(yán)色感覺)不僅與物體固有的色彩特性有關,而且受時(shí)間、空間、被塗(tú)物外表狀態以及該物(wù)體所處周圍環境(jìng)的影響,還與各人的客觀經曆、主觀看法和視(shì)覺靈敏度等因素有關。國際(jì)照明委員會(CIE)所規定的測量和評價顏色(sè)的全(quán)部方法,都是以這些可變因素為基礎的。從色(sè)板返回到觀察者眼(yǎn)睛的光,通常等於入射光的反射與散射部分之和(hé),再加上透射光和吸收光的平衡值。對於每一塊色板來說,上述幾部分光通常因波長不同而發生變化。因(yīn)此,觀察者所接受的光一般與光(guāng)源所發出的光完全不同。我們所能看出的兩個(gè)物體(tǐ)顏色的差別,可以用色調(主色)、色值(明度)和色度(色的飽和度)這3個量來表征。色(sè)度坐標。兩種獨立(lì)的顏色之間最明顯的差別叫(jiào)做色(sè)調。目前(qián)可以辨(biàn)別出來的色調多達500多種,但在這500多種色調中,隻(zhī)有4種為單色(sè)色調。這4種色調規定為絕對紅色、黃色、綠色和藍色,其(qí)他色調均被(bèi)看作是這四種色調中任意兩種(zhǒng)或兩種以上色調的混合產(chǎn)物。兩種相同或不(bú)同色調的顏(yán)色之間第二(èr)個差別是可見色調的量。這一變量(liàng)叫做顏色的色(sè)度(dù)或色的飽和度。在色度坐(zuò)標中,對顏色飽(bǎo)和度的上限尚未作出明確規定,隻規定了一個(gè)零飽和(hé)度。當(dāng)顏色(sè)處於零(líng)飽(bǎo)和(hé)度時,則失去了色調感覺而成(chéng)為了(le)白色。明度是兩(liǎng)種顏色之間(jiān)第3個明顯(xiǎn)的差別。利用色度(dù)坐標我(wǒ)們(men)可表征一種顏(yán)色。在形形色色(sè)的各種顏色係統中(zhōng),最有名的是Munsell係統,如圖1所示。

各(gè)種顏色(sè)的次序是按色調盤中的色調從下向上的明度或色值,以及離中心灰色柱的距離而變化的彩度(或飽和(hé)度)進行排列的。

Munsell係統中顏色用紅(R)、黃(Y)、綠(G)、藍(lán)(B)、紫(P)5種主要色調和5種中間色調組成色調圓(yuán)盤。這10種色調中的每一(yī)種色調又分為10個等級。

色調圓盤的中心是灰色柱(zhù),其亮度從下端的0一直增大到頂端的10,這一亮度尺度稱為明度。從灰色柱開始,顏色(sè)的飽(bǎo)和度隨色調圓盤半徑的增大而增大。飽和度標尺叫做彩度(從中心灰色柱到圓周(zhōu)線的距離變化代(dài)表飽和度(dù)的變化)。Munsell係統表示法其顏色(sè)間隔(gé)由大約1500種顏色的彩印紙(zhǐ)片所組成,其(qí)每(měi)一個顏(yán)色都有一個色位(wèi)坐標。例如,3RP3.65/4.50,這一組數字表示:色調紅2紫色為3,明度為3.65,飽和(hé)度為4150。Munsell係統有二個顯著的特點:一是與人的視覺一致:二是標誌的方法不受樣品的限製。

2、粉末塗料的顏色調配(pèi)與控(kòng)製

調配顏色意味著要顏色甲(jiǎ)等(děng)於顏色乙。如何將著色劑的各個變量(如顏料、分(fèn)散度、用量及比例(lì)等)調(diào)節到能再現這種視覺特性?首先一個好的調色人員(yuán)必須有良好的視覺,並經長期(qī)實(shí)踐(jiàn)和良好訓練,其次配色人(rén)員應根據顏色甲篩選出適合顏色乙用(yòng)的著色劑和著(zhe)色劑適當的用量比例。這一方麵粉末塗料的調色更難一些,因(yīn)為粉末塗料必須通過製粉(fěn)(由於樹脂、添加劑及顏填料(liào)的性質不同,需通過與之相適應的混合、熔融擠出、粉碎等工序,從原(yuán)來的無規狀態(tài)轉變成另一種均勻分布狀態(tài))、噴板、烘烤(kǎo)固化後才能看到色板的顏色效果,且在配製過程中受到的可變(biàn)因素較多。例如我們(men)在選擇粉末塗料用的有機顏料時,需考慮其顏料(liào)的(de)耐熱性、耐起霜性、沉析貼層性以及顏色穩定性等性能。有機顏料的耐熱性主要受(shòu)被著色介質的影(yǐng)響,耐熱性不良會導致色調和色強度的變化,這種色相的變化是由於顏料(liào)與固化劑之間的反應引(yǐn)起的。含有氨基或酰胺基(jī)化合物的環(huán)氧樹脂固(gù)化促進劑,特別容易發生這類(lèi)反應。目前,人們(men)還不能根據顏料的化學結構來預測某種顏料在(zài)粉末塗(tú)料中的適用性。起霜現(xiàn)象通常在塗料烘烤後呈現。有機顏料起霜時,在塗層表麵形成一(yī)層彩色的沉積層,沉積層能被擦去。產生起霜的原因是在較高溫度下,溶解在基料中(zhōng)的某些有機顏料重新結晶。沉析(xī)貼(tiē)層與起霜很相(xiàng)似(sì),其形成與基(jī)料(liào)/固化劑體係有關,是固化交聯後粉末塗層表麵(miàn)形成的一層可除去的(de)彩色沉積物,與起霜的區別(bié)是,沉析貼(tiē)層一(yī)經擦去後,不會再出現。因此,嚴格地考查可用著(zhe)色劑(jì)的顏色、著(zhe)色力(lì)、成本、分散(sàn)性、加工穩定性等方麵的問題以後,才能決定能基本滿足(zú)配色的要求(qiú),同時(shí)還要考慮如下一(yī)些問題:

第(dì)一,粉末塗料(liào)待配顏色的種類,是(shì)高光、半光(guāng)、無光或美術型塗層?是否有金屬顏料的特點?是透明還是半透明?

第二,如何使配色準確?在放大生產中(zhōng)怎樣使小試配色與生產配色一致?即怎樣解決色彩漂移問題。

適當地選擇著色劑(jì)固然重要,但這並(bìng)不等於能獲得關於著色劑正確用量的信息。著色劑用(yòng)量的確定(dìng),目前絕大多(duō)數廠家是根據(jù)配色人員的實踐(jiàn)經驗及常用(yòng)各色粉末塗(tú)料中(zhōng)樹脂與顏料(liào)的比例用嚐試的辦法決定的。這種嚐試的過程(chéng)有人用植物油調色的方法,有人用加熱熔(róng)融粉末塗(tú)料的方法試驗(yàn),由於存在與實際生產過程中(zhōng)顏料分散及潤濕過(guò)程(chéng)條件的差別,這種嚐試的(de)準確性不高,特別是當含有酞菁(jīng)係有機顏料時,常表現出分散不均,顯色不夠。然而不管怎樣,配色技術人員首先(xiān)應根據(jù)銷售部門提供的色板,就兩個問題會同銷(xiāo)售(shòu)部門與客戶(hù)達成一致意見:第一,色板是否可以在任意(yì)光源下觀察?第二,甲和(hé)乙顏色之間的差異為多少客戶能接受,換言之即公差將是多大(dà)?解決了這些問題不僅可節省配色人員的時間,而且可避免(miǎn)所(suǒ)配製的顏色在符合客(kè)戶要求方麵與銷售部門或用戶發生糾紛。配色人員(yuán)在配色之前,必須對他所選用的著色劑有比較清晰的(de)認識,這包(bāo)括擬使用的各著色劑的使用量及對色(sè)板的顏色會出現什麽情況有一個正確的估計。往往是這樣的一種情況:色調的(de)精細微調較顏色開始時的近似配色(sè)更(gèng)加複雜。

色彩漂移是在各道生產工序或某(mǒu)一生產工序中,能引(yǐn)起顏色變(biàn)化的許多問題的一個綜合術語。一般地說,這些問題可分(fèn)為兩(liǎng)大(dà)類(lèi),一類是配色和觀察問題,另一類是生產過程中實際色彩變化的控製問題(tí)。影(yǐng)響色彩均勻性的加(jiā)工問題是多方麵的,比較明顯的問題是計(jì)算、稱量和混合潤濕上的偏差及著色劑(jì)本身(shēn)所含的雜質等。許多著色劑受高溫影響變化,因此,嚴格控製擠出機的溫(wēn)度是必要的。顏料在介質(zhì)中分散的差別易產生顏色飽和度和色調(diào)的變(biàn)化,這一變化與顏料粒徑、密度和絮凝程度(dù)的(de)差異有關。在粉末塗料的生產實踐中,我們發現(xiàn)有機顏料比無機(jī)顏料更(gèng)容易引起這種變化。

圖2是塗料製備工藝中,根據顏料粒(lì)徑密度和絮凝程(chéng)度(dù)的(de)差異來(lái)預測顏料出現浮色和發花(huā)的情況。

樹脂之間的差異有(yǒu)時也是導致(zhì)顏色變化(huà)的原因。在粉末(mò)塗料的生(shēng)產中,我們發現,在配製環氧/聚酯混合型塗料時,選(xuǎn)用群青這一著色劑,若樹脂中聚酯與環氧(yǎng)樹脂(zhī)的當量配比不當,導致酸值過剩,會出現群青泛黃現象,這是因為酸性環(huán)境使群青(qīng)不穩定。另外,許多有關(guān)色彩變化的例(lì)子,是由於樹脂基料(liào)變(biàn)黃或變暗引起的,在淺色塗料或顏料含(hán)量低的粉末塗料中,這種因素最為明顯。總之,在加工過(guò)程中出現色彩漂移的最根本的原因是顏(yán)料的分散度問題。有機顏料通常(cháng)有很大的表麵積,其用量通常不超過3%~4%,否則對粉末塗(tú)料的流(liú)平性會產生較大的影響。

兩個物體在同一光源下觀察時,其顏色(sè)可能是相同的,而在不(bú)同的光源(如白(bái)熾燈或日光燈)下觀察時,其(qí)顏色則可能是不同的,通常將這兩個物體叫(jiào)做條件等色體,也稱為條(tiáo)件配色或可變配色體。要求兩個物體在任何光源下看起來都一樣,意味著這兩個物體的(de)分光反射曲線必須相(xiàng)同。這種配色叫非條件配色或不可變配色。不可變配色要求在粉末塗(tú)料配色時,使用與樣品相同的著色劑。因此,想要使配製的顏色與樣品的顏色(sè)達到完全相(xiàng)等的程度,幾乎是很(hěn)難做到的。

最後,還想談(tán)談在生產中由於顏色調配誤差,客戶不能(néng)接受而出現(xiàn)不合格產品的處理方法。目前有許多廠家(jiā)對配(pèi)色不(bú)合格產品感到比較棘手,大多降價處理或堆積在倉庫,造成了很大的浪費。我(wǒ)們知道,粉末塗料一旦(dàn)生產好後,其粉末顆粒有其各(gè)自不同的性質(zhì),若采用添(tiān)加生粉料或(huò)其他粉末塗料的方法來改變(biàn)粉末塗料的顏(yán)色,由於顏填料的潤濕不均勻,烘幹固化成(chéng)膜後,塗料表(biǎo)麵不(bú)僅會出現不良缺(quē)陷,其顏色也不是理想中的顏(yán)色。例如,白色粉末與(yǔ)黑色粉末混(hún)合產生的是有小斑點的塗(tú)層外觀,而不是均勻的灰色(sè)色彩。因(yīn)此,不能象液體塗料那樣用摻混另(lìng)一批塗料的辦(bàn)法來校(xiào)正塗料顏色,而應該將需補加的(de)各種生料或粉料與原粉料(liào)一起經混合、擠出、粉碎成潤濕均勻的體係後方可,因為(wéi)在預混合階(jiē)段顏色或原料是容易調整的。

理論上,定義粉末塗料的質量相當簡單,然而,實際上粉末塗料的質量是個複雜的問題,與液態塗(tú)料相比在(zài)組分、物理狀態、施工介質和成膜過程等方麵有(yǒu)著(zhe)很大的差別。因此,了解和掌握(wò)好粉末(mò)塗料的配(pèi)色(sè)理論和生產,特別是變化(huà)諸多的粉末塗料調色理論與實踐的關係,對一個從(cóng)事粉末塗料研究或生(shēng)產第一線的粉末塗料技術人(rén)員來說是很有必要的。